トヨタ生産方式とは?(TPS)~トヨタ自動車が世界を変えた生産管理手法とは?TPSの基本と中小企業への応用

トヨタ生産方式(TPS)は、製造業を劇的に変革した革新的な生産システム。ジャスト・イン・タイムと自働化を柱に、ムダを徹底的に排除し、高品質・低コストを実現します。 リーン生産方式の源流でもあり、世界中で導入が進むTPS。中小企業でも、従業員教育と改善を重ねることで、競争力強化に繋がります。TPSを学び、企業の成長を加速させましょう!

TPSが目指すもの:ムダの排除と品質の作り込み

TPSの目的は?コストダウンと品質向上、どう両立?

無駄を排除し、品質を作り込み、コストダウンを実現。

TPSが目指すのは、顧客ニーズに応え、ムダを徹底的に排除し、品質を向上させることです。

この章では、その具体的な手法を見ていきます。

公開日:2025/05/22

✅ トヨタ生産方式は、顧客ニーズに合わせ「必要なものを、必要なときに、必要なだけ造る」ことを目指し、在庫最小化による利益最大化を図る生産方式です。

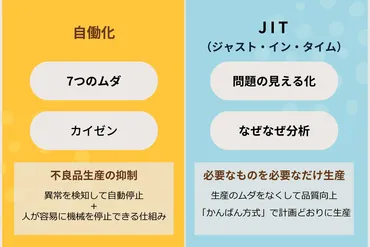

✅ この方式は、「7つのムダ」の排除、カイゼン、問題の見える化、なぜなぜ分析などの手法を実践し、「自働化」と「ジャスト・イン・タイム」という基本思想を柱としています。

✅ 自働化は不良品発生を防ぎ、ジャスト・イン・タイムは「かんばん」方式を用いて必要最小限の部品を計画的に製造することで、効率的な生産を実現しています。

さらに読む ⇒日研トータルソーシング株式会社出典/画像元: https://www.nikken-totalsourcing.jp/business/tsunagu/column/2503/7つのムダの排除、素晴らしいですね。

コスト削減には本当に重要だと思います。

品質も工程内で作り込むというのも、効率的で良いですね。

TPSは、徹底的なムダの排除と品質の作り込みに焦点を当てています。

TPSは「7つのムダ」を定義し、これらを排除することで生産効率とコスト削減を図ります。

トヨタ生産方式は、組織ぐるみで改善を重ね、無駄を排除する体質を育むことで、コストダウンと高品質な製品の両立を目指します。

利益を上げるためには、販売価格の上昇、量産効果、コストダウンの3つの方法がありますが、競争激化の現代においては、コストダウンが重要となります。

TPSは、製造原価の削減だけでなく、7つの無駄を排除し、品質を工程で作り込むことで、これらの目標を達成します。

TPSは、作業者の負担軽減、継続的な改善文化の醸成、企業全体の成長といったメリットをもたらします。

うーん、難しいことはよく分かんないけど、無駄をなくして、良いものを作るってことよね? あたし、そういうの好きよ!

TPSの普及と他分野への応用

TPSの成功に不可欠な要素は?

標準化、5S、3M削減、属人化排除です。

トヨタ生産方式は、製造業だけでなく、様々な分野に応用され、リーン思考の基盤となっています。

この章では、その広がりを見ていきましょう。

✅ トヨタ生産方式は、トヨタ自動車が確立した生産方式で、7つのムダを排除するために「ジャストインタイム」と「自働化」を柱とし、リーン思考の基盤となっている。

✅ リーン思考は、トヨタ生産方式を基盤とし、顧客にとっての「価値」を定義し、その「流れ」のムダを排除することで、あらゆる業務プロセスの効率化を目指す普遍的な考え方である。

✅ トヨタ生産方式とリーン思考は、人材育成が重要であり、全員参加による改善活動を通じて、品質向上、リードタイム短縮、在庫削減など、組織全体の生産性向上を目指す。

さらに読む ⇒工場DXならMonoRevo(ものレボ) - 工程管理を無料で始められるクラウドアプリ出典/画像元: https://monorevo.jp/standard/article/tps_and_lean_thinking.htmlTPSがこんなに色々な分野で応用されているのは驚きです。

リーン生産方式への発展も興味深いですね。

TPSは、自動車産業だけでなく、製造業、サービス業、IT業界など、幅広い分野で応用されており、世界中で導入が進んでいます。

欧米ではTPSがリーン生産方式の源流として知られ、アジア諸国でもコスト競争力を高めるために注目されています。

TPSをベースに、製造業以外の分野にも応用できるように一般化したものがリーン方式であり、より汎用的な改善手法として発展しています。

TPSを成功させるには、標準化、5S活動、3M(ムリ・ムダ・ムラ)の削減、属人化の排除が重要です。

OPEX(オペレーショナルエクセレンス)は、TPSを基盤とし、ジャストインタイムと自働化を通じて、在庫削減、リードタイム短縮、品質安定化を実現。

リーン生産方式として広く採用されています。

TPSって、まじでスゲーっすね! リーン思考とか、もっと広めて、世界中の企業をミリオネアにしたいっすね!

中小企業におけるTPS導入と持続的改善

中小企業がTPSで成功する秘訣は?何が必要?

教育とプロセス見直し、ムダ排除と柔軟性。

中小企業がTPSを導入するにあたっての課題と、成功するためのポイントについて解説します。

自社の状況に合わせた導入が重要になります。

公開日:2022/08/17

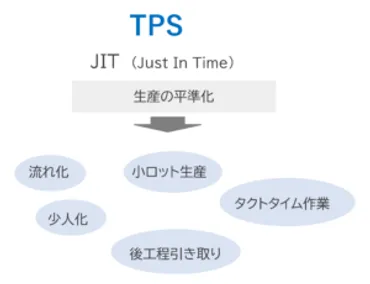

✅ トヨタ生産方式(TPS)は、ジャスト・イン・タイム、自働化、ムダ排除を柱とするが、生産の平準化や高い労働強度など特殊な前提条件に依存している。

✅ TPSの主要な考え方として、必要な時に必要なものを必要な量だけ生産するジャスト・イン・タイム(JIT)があり、工程の流れ化、小ロット生産化、タクトタイム作業、少人化、後工程引き取り方式などの手法が用いられる。

✅ TPS導入は、成功例がある一方で、前提条件が合わない場合、従業員の反発や品質問題、体力低下を招くリスクがあり、安易な導入には注意が必要である。

さらに読む ⇒株式会社アイリンク出典/画像元: https://ilink-corp.co.jp/7974.html中小企業におけるTPS導入は、大きなメリットがある一方で、注意すべき点もあるんですね。

従業員教育や、現状分析が大切ということですね。

中小企業がトヨタ生産方式(TPS)を導入し、競争力を高めるためのガイドラインが提供されています。

TPSの基本概念であるジャストインタイム(JIT)やムダの排除に焦点を当て、中小企業におけるその意義と具体的な適用方法を探求します。

TPS導入には、従業員教育と業務プロセスの見直しが不可欠であり、ムダの特定と改善策が重要となります。

しかし、JITは納品遅延や供給途絶のリスクを伴うため、サプライチェーン管理の徹底と柔軟な対応力が求められます。

TPS導入には現状分析、目標設定、改善策の実施、効果測定といったステップが必要であり、中小企業はこれらのステップを踏むことで、TPSを効果的に導入し、持続的な改善と成長を実現できます。

リーン生産方式は、トヨタ生産方式を汎用化したものであり、製造業だけでなく幅広い業種に適用可能です。

リーン生産方式の基本原則は5つあります。

まず、顧客視点で「価値」を定義し、顧客ニーズに合致しない部分を削減し、製品やサービスを改善します。

次に、価値の流れを可視化し、プロセスのボトルネックやムダを発見します。

フローの最適化では、ボトルネックを解消し、スムーズな流れを構築します。

プル型生産方式(後工程引取方式)を確立し、需要に応じて生産することで過剰在庫を防ぎます。

最後に、継続的な改善を通じて、プロセスの効率化を追求します。

TPSって、中小企業にはちょっとハードルが高いイメージだったけど、やり方次第で成功できるってことね。うちの会社でも、取り入れてみようかしら。

本日はトヨタ生産方式について解説しました。

効率的な生産体制を構築するための、重要な考え方ですね。

今回の記事が、皆様のお役に立てれば幸いです。

💡 トヨタ生産方式(TPS)は、ジャストインタイムと自働化を柱とした生産管理システム。

💡 TPSは、ムダを徹底的に排除し、品質向上とコスト削減を目指す。

💡 TPSは、製造業だけでなく、幅広い分野に応用され、リーン思考の基盤となっている。